Verfolgungsdaten vermeiden Nacharbeit

Schlanke Prozesse und geringe Fertigungstiefe verlangen speziell in der Automobilindustrie eine hohe Zuverlässigkeit in der Zulieferung, damit die Materialversorgung der Produktion immer gewährleistet ist. Allerdings unterliegen Prozesse zahllosen unvorhersehbaren Einflüssen, die einen reibungslosen Ablauf verhindern können.

Dipl.-Wirtsch.-Ing Georg Heinecke, PD Dr. Andreas Kunz, Prof. Dr. Konrad Wegener

Mithilfe von Lokalisierungsdaten kann ein Frühwarnsystem zeitkritische Materiallieferungen identifizieren und die Produktionsplanung frühzeitig anpassen. Damit wird Nacharbeit aufgrund von Fehlteilen vermieden.

Individualisierung bringt Variantenvielfalt

Die Zuverlässigkeit der Lieferketten in der Automobilindustrie ist aufgrund von zwei Trends von höchster Priorität. Zum einen führt auf der Nachfrageseite die Individualisierung des Produkts dazu, dass zahllose Varianten angeboten werden, die aus einer grossen Anzahl unterschiedlichster Komponenten gebildet werden. Die Prognose der Nachfrage für spezifische Produktvarianten ist damit unmöglich geworden und Hersteller sind zu einer auftragsbezogenen Fertigung übergegangen. Bei diesem Ansatz wird der Produktions- und Zulieferprozess erst angestossen, wenn ein Kundenauftrag vorliegt.

Zum anderen hat Lean Management auf der Zuliefererseite die Lieferkette globalisiert, aber gleichzeitig Lieferanten und Produzenten stärker gekoppelt. Zeit- und Bestandspuffer zwischen Prozessen und Unternehmen wurden mit der Einführung von sequenzgenauen Teilelieferungen weitgehend abgebaut. Speziell die Automobilindustrie ist heute in Liefernetzwerke eingebunden, die eine pünktliche Lieferung von individuellen Produkten verlangen und gleichzeitig eine Koordination von zahllosen Zulieferteilen erfordern.

Logistische Herausforderung

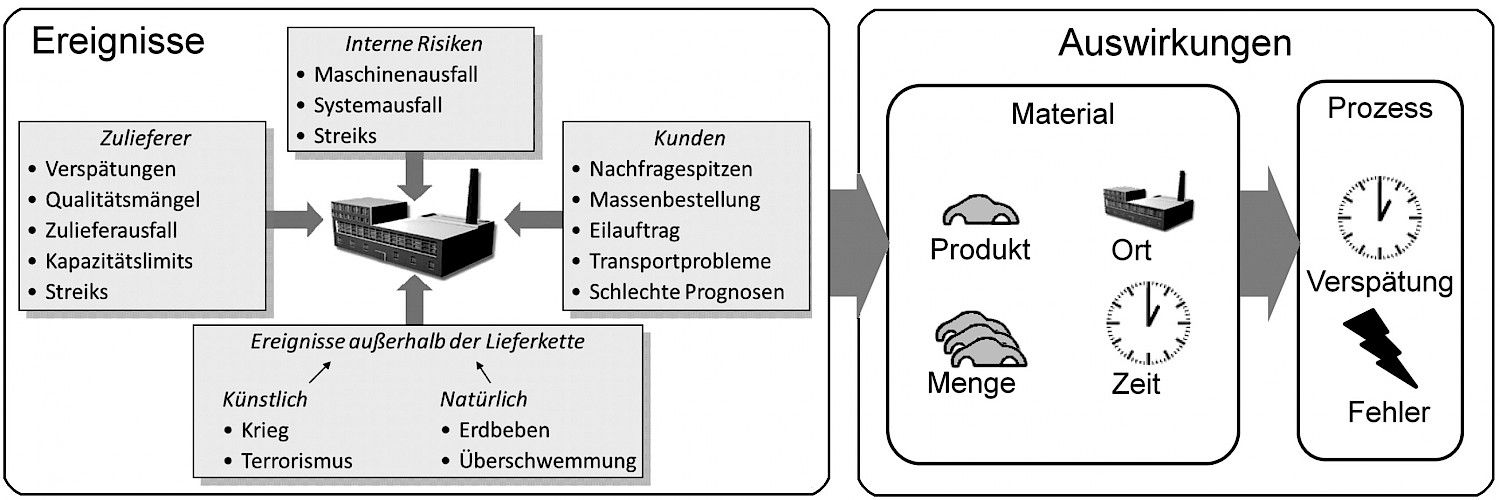

Die Synchronisation von Komponentenlieferung zur Montagestation genau zum Zeitpunkt ihres Verbautermins nach dem «Just in Sequence»-Prinzip ist eine logistische Herausforderung, die zu meistern in hohem Masse von der Zuverlässigkeit der Zulieferprozesse abhängt. Abbildung 1 zeigt, dass eine Vielzahl von unterschiedlichsten Ereignissen reibungslose Abläufe in der Lieferkette stören können.

Der Bestandsabbau an kundenindividuellen Komponenten und Fertigprodukten entlang der gesamten Lieferkette hat Unternehmen in der Automobilindustrie besonders anfällig für kleinste Prozessstörungen gemacht. Abbildung 1 illustriert, dass sich diese vielfältigen Ereignisse ultimativ auf die Durchführbarkeit von Prozessen auswirken, indem Lieferungen von benötigtem Material entweder unpünktlich oder unbrauchbar sind.

Studien belegen, dass Lieferverspätungen und defekte Komponenten zu den häufigsten Zulieferproblemen gehören. Da Montagelinien nicht gestoppt werden können, resultieren derartige Störungen in Fehlteilen für geplante Produktionsprozesse. Das bedeutet für Produzenten einerseits teure Nacharbeit von unfertigen

Produkten und andererseits Lieferverspätungen für Kunden aufgrund von verlängerten Durchlaufzeiten.

Störungen zeitgerecht erkennen

Im Rahmen einer Forschungsarbeit am IWF der ETH Zürich wurde dieses Problem in der Industrie analysiert und ein Lösungskonzept entwickelt. Dabei hat sich gezeigt, dass derartige Probleme heute vielfach entweder zu spät erkannt oder durch unstrukturierte Kommunikation dem betroffenen Unternehmen mitgeteilt werden. Gleichzeitig besitzen die Unternehmen die Möglichkeit, die Produktionssequenzen bis kurz vor Montagebeginn zu ändern.

Die letzten Änderungen werden heutzutage erst mit dem produktionssynchronen Abruf, der zwischen zwei und acht Stunden vor geplantem Verbautermin erfolgt, an die Zulieferbasis kommuniziert. Die Analyse hat folglich ergeben, dass eine frühzeitige Erkennung von Zulieferschwierigkeiten, gekoppelt mit einer reaktiven Anpassung der Sequenzen, das Potenzial birgt, eine unvollständige Montage zu verhindern oder deren Auswirkung abzumildern.

Um die Erkennung von Problemen im Prozessablauf besser beherrschen zu können, hat sich in den vergangenen Jahren die Kategorie der Supply-Chain-Event-Management-(SCEM-)Systeme etabliert. Deren Aufgabe besteht primär darin, Prozess- oder Geschäftsabläufe zu überwachen und Unregelmässigkeiten festzustellen. Im Fokus stehen nicht die katastrophenbedingten Unterbrechungen der Lieferkette, sondern die Vielzahl der tagtäglichen, kleinen Störungen der Zulieferung, die in der Summe den Montagevorgang erheblich beeinträchtigen.

Im Zuge der Forschungsarbeit wurde ein solches SCEM-System konzipiert und prototypisch entwickelt. Es unterscheidet sich von kommerziell angebotenen Lösungen in zwei wesentlichen Punkten. Erstens hat es einen operativen Fokus, der sich auf die Überwachung des Materialflusses bezieht anstatt auf Geschäftsvorgänge und Transaktionen von ERP-Systemen. Zweitens handelt es sich um ein integriertes System, welches den Nutzer nicht nur bei der Prozessüberwachung unterstützt, sondern auch bei der gezielten Behandlung des erkannten Problems. Im Folgenden werden diese zwei Komponenten der entwickelten Lösung vorgestellt.

Mögliche Transportdauer miteinbeziehen

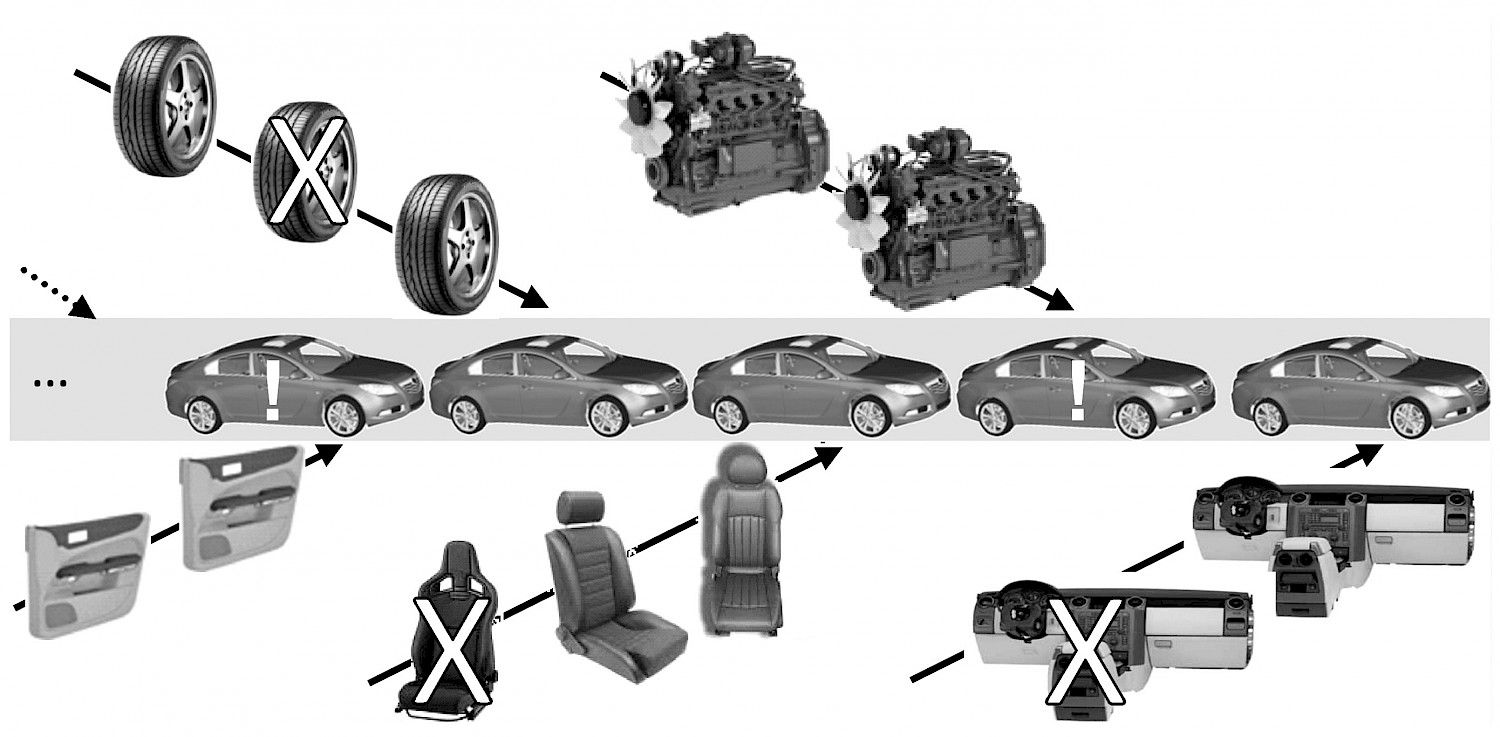

Abbildung 2 zeigt die zentrale Idee des Systems. Sie beruht auf der Berechnung der Verfügbarkeiten von Komponenten wie Sitzen oder Motoren zu deren geplanten Verbauterminen. Daraus lässt sich die Wahrscheinlichkeit einer fehlerfreien Montage aller benötigten Komponenten und damit des Produkts ableiten. Dazu analysiert das System aktuelle Verfolgungsdaten aus der Lieferkette und setzt diese in den Kontext von geplanten Startterminen von Produktionsaufträgen, die zu dem identifizierten Material gehören.

Hierin liegt auch die wesentliche Hürde für den Einsatz des Systems: Verfolgungsdaten stehen für deren Auswertung häufig nicht unternehmensübergreifend zur Verfügung. Diese Daten werden vom System im Anschluss dahingehend ausgewertet, ob die erwartete Ankunftszeit des Materials dessen Verbauzeitpunkt überschreitet. In diesem Fall kann davon ausgegangen werden, dass dessen termingerechte Montage nicht möglich ist und das betroffene Produkt in die Nacharbeit muss.

Das entwickelte System basiert auf der Möglichkeit, dass die Verfolgungsdaten von Zulieferteilen mithilfe von RFID-Lesegeräten erfasst werden können. Anstatt nun aus diesen Verfolgungsdaten einen fixen Wert für die verbleibende Lieferzeit regelbasiert abzuleiten, wird diese mithilfe eines zugrunde liegenden Lieferkettenmodells durch eine Häufigkeitsverteilung ersetzt. Dadurch werden alle möglichen Transportdauern zwischen zwei Identifikationspunkten in die Analyse mit einbezogen. Durch diesen Ansatz ergibt sich eine genauere Abschätzung, ob das Material zum avisierten Produktionstermin zur Verfügung steht.

Anpassung der Feinplanung statt Notfalllogistik

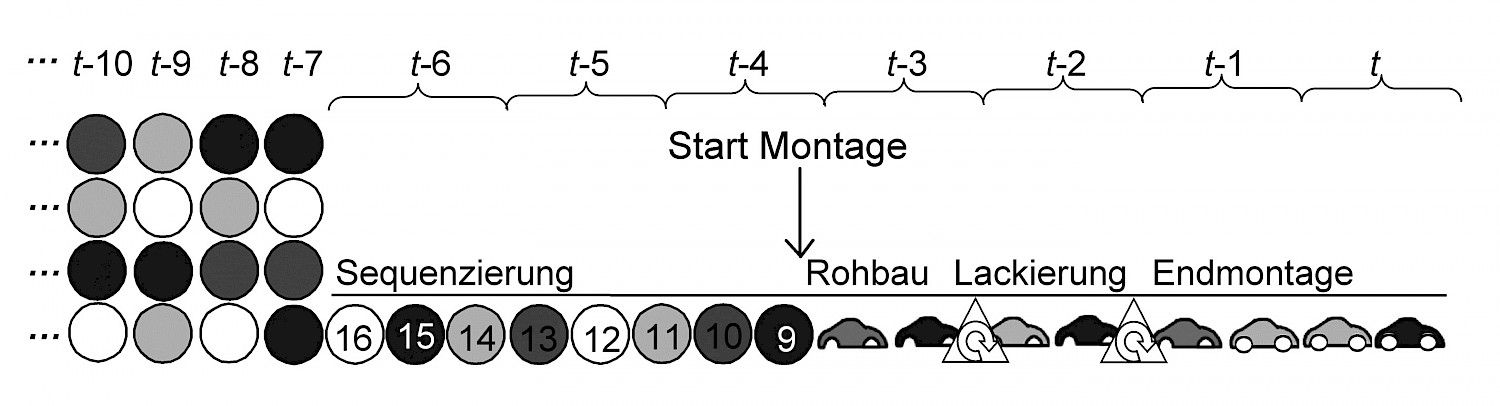

Es ergibt sich aber in zweiter Instanz die Fragestellung, wie mit Aufträgen verfahren werden soll, bei denen benötigte Komponenten nicht pünktlich vorhanden sein werden. Heute wird in solchen Fällen, in denen Fehlteile kurz vor Produktionsstart auffallen, auf teure Notfalllogistik gesetzt. Allerdings bietet gerade die frühzeitige Problemerkennung die Chance, auch die Feinplanung der Produktion zu adaptieren, ohne grosse Mehrkosten zu verursachen. Abbildung 3 zeigt, dass im Automobilbau zwischen der Festlegung der Produktionssequenz und der Montage der Komponenten eine Woche Zeit ist. Werden Zulieferprobleme innerhalb dieses Zeitfensters erkannt, ist eine Anpassung der Montagesequenz möglich. Allerdings werden Produktionssequenzen ohne Lücken geplant, wie die Perlenkette in Abbildung 3 illustriert. Somit besteht kein Spielraum für die Verschiebung von betroffenen Aufträgen, ohne dass andere Aufträge von der Änderung ebenfalls betroffen sind.

In der Industrie wird bei der Umplanung heute daher häufig so verfahren, dass Aufträge weiter hinten in die Sequenz wieder eingefügt werden. Wie anhand von Abbildung 4 gezeigt, wird die entstehende Lücke dadurch gefüllt, dass alle Aufträge aufrücken. Dieses Vorgehen resultiert in einer hohen Instabilität der Sequenz, da viele Aufträge ihre ursprüngliche Position verändern und damit auch ihre Terminierung. Diese Änderungen müssen dann der Zulieferbasis kommuniziert werden und führen zu zusätzlicher Nervosität und Fehlermöglichkeiten in den Zulieferreihenfolgen.

Sequenzposition verschieben?

Das SCEM-System umgeht diesen Aspekt, indem es eine Umplanung so gestaltet, dass möglichst wenige Aufträge betroffen sind. Dazu wird der Auftrag in seiner Sequenzposition so weit verschoben, dass eine termingerechte Auslieferung noch möglich ist. Der Auftrag, der beim Einfügen des anderen verdrängt wird, wie in Abbildung 4 dargestellt, wird dann seinerseits nach dem gleichen Vorgehen in der Sequenz nach hinten verschoben. Dadurch schafft das System einen Ausgleich zwischen hoher Sequenzstabilität (Anzahl der Sequenzänderungen unter Einbezug der Schrittweite einer Verschiebung) bei gleichzeitig hoher Liefertreue.

Das Verzögern von Aufträgen hat im Vergleich zum Vertauschen den zusätzlichen Vorteil, dass die Zulieferbasis bei keinem Auftrag unter Druck gesetzt wird, Komponenten schneller zu liefen als ursprünglich vom Produzenten kommuniziert. Allerdings geht dies zulasten des Ausfalls eines Taktes in der Produktion.

Verspätung von 4,6 auf 0,9 Tage reduziert

Um den Mehrwert der beschriebenen Lösung zu bewerten, wurde eine Simulationsstudie durchgeführt. Dazu wurden die Produktions- und Zulieferprozesse eines Landmaschinenherstellers analysiert und anschliessend modelliert. Ziel war es, das Potenzial für die Reduktion des Bestandes in der Nacharbeit zu analysieren. Das Simulationsmodell spiegelt den Einsatz des Systems in einer Lieferkette mit drei Zulieferern wider, die den Produzenten sequenzgenau beliefern, aber deren Prozesse zu einem geringen Prozentsatz anfällig für Störungen sind.

Abbildung 5 zeigt, dass die frühe Identifikation von Lieferverspätungen und deren Behandlung durch Anpassung von geplanten Produktionssequenzen eine wesentliche Leistungsverbesserung des Produzenten ermöglicht. Insgesamt konnte die durchschnittliche Verspätung bei der Auslieferung des Produkts von 4,6 auf 0,9 Tage reduziert werden, wobei gleichzeitig die Liefertreue von 88,3 auf 92,3 Prozent gestiegen ist. Die Verbesserung resultiert daraus, dass das SCEM-System Nacharbeit aufgrund von Fehlteilen vermeidet und damit termingenaue Lieferungen des Endprodukts ermöglicht. Gleichzeitig lag die Sequenzstabilität bei 70,4 Prozent, sodass über zwei Drittel aller Aufträge zu keiner Zeit ihre Sequenzposition verändern mussten. Damit lässt sich festhalten, dass das entwickelte System eine widerstandsfähige Fliessproduktion auch in störanfälligen Liefernetzwerken gewährleisten kann.

Abb. 1: Ereignisse der Lieferkette und deren Auswirkungen.

Abb. 2: Bestimmung der Materialverfügbarkeiten für die geplante Produktionssequenz.

Abb. 3: Planung und Durchführung von Produktionssequenzen in der Automobilindustrie. Zwischen der Planung der Produktionssequenz (t-10) und dem eigentlichen Montagestart (t-3) liegt eine Zeitspanne von sieben Tagen.